Una de las variables de medida y control más importante en las plantas de tratamiento de agua residual es, sin duda, la concentración de oxígeno disuelto. Gracias los medidores de oxígeno, es posible regular y optimizar la dosificación de este a través de los equipos de inyección de aire u oxígeno puro y gestionar la concentración de “alimento” de las bacterias presentes en los reactores.

Medidores de oxígeno: las tipologías de sensores

El proceso de medición de Oxígeno disuelto ha pasado por muchas etapas diferentes. En los inicios, sólo era posible realizar la medida mediante la utilización de sensores amperométricos (aún existentes). Estos sensores siempre han requerido un especial mantenimiento y tienen una vida finita, por lo que deben renovarse con el paso del tiempo. Además, en función del tipo de agua, podían no tener una alta precisión en la medida.

Estos sensores se están sustituyendo poco a poco por los sensores de medición mediante tecnología óptica. Mucho más robustos, precisos y de bajo mantenimiento, ya que no necesitan reposición de electrolito tal y como sucede en los sensores amperométricos.

Además, con el paso del tiempo no es necesario renovar el sensor, sino que basta con cambiar únicamente su membrana, lo cual supone un desembolso económico menor para el cliente.

Los sensores ópticos suelen disponer de comunicación digital, lo que permite enviar la señal directamente al gestor (PLC) de la planta sin que pase por un controlador local.

Aun así, la mayor parte de las plantas disponen de controladores locales, ubicados en los puntos de medición, para facilitar al operario un seguimiento y control de la variable.

Estos controladores han evolucionado exponencialmente, teniendo posibilidad de escoger entre diferentes gamas:

- Básicos de lectura.

- Analógicos con salidas 4-20 mA y relés para control de bombas, válvulas, etc.

- Analógicos con salida digital para el envío de toda la información.

- Digitales y con personalización de los protocolos de comunicación.

- Controladores inteligentes multiparamétricos que actual como un PLC.

Desde estos controladores, es posible enviar la señal al gestor, consiguiendo, no sólo tener gestionadas todas las medidas de las variables en nuestro PLC/SCADA, sino también tener un display local para comodidad de los operarios de planta.

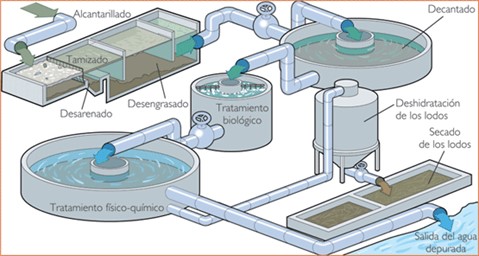

En qué momento entran en juego los medidores de oxígeno disuelto

El oxígeno disuelto (OD) se puede medir en diferentes puntos de la planta:

- Reactor de Homogeneización.

- Reactores biológicos.

- Lodos.

Para la instalación del sistema de medición de oxígeno disuelto es importante tener en cuenta una serie de parámetros a seguir:

1. Situación idónea del sensor de oxígeno

La colocación del sensor de oxígeno es de vital importancia para una correcta medición. Para ello, es necesario tener en cuenta que el punto de instalación debe estar a suficiente profundidad como para que la medida pueda ser representativa, ya que en la parte superior del reactor nos encontramos con espumas creadas por la aireación, y estas pueden desvirtuar el valor (dando saltos de medida incoherentes).

Tampoco se debe de instalar el sensor en la parte inferior del reactor o en sus esquinas: es aquí donde se acumula suciedad y afectaría a la medida del oxígeno (no siendo una medida real). Además, el sensor puede ensuciarse y provocar plazos de mantenimiento más cortos.

Lo ideal es ponerlo a media altura de la lámina de agua y algo separado de la pared (30-50 cm aproximadamente).

2. Protección y limpieza del sensor

Es aconsejable, que el sensor esté protegido por un sistema porta sondas de longitud adecuada para introducirlo hasta el punto medio. El porta sondas debe anclarse a la pared del reactor para evitar movimientos y, por ende, variaciones en la medida.

Asimismo, es muy aconsejable que dicho porta sondas esté fabricado de un material que asegure su estanqueidad. En Labprocess fabricamos porta sondas en polipropileno (PP) con un diseño al detalle (en tres piezas separadas: porta sondas, tubo y protector de salida del cableado) para dar esta estanqueidad.

También adaptamos un sistema de limpieza para automatizarlo a través del propio controlador o sistema de gestión (PLC/SCADA). Esto nos permite mantener el sensor limpio y en las mejores condiciones para la medida.

3. Mantenimiento del sensor

Aunque dispongamos de un sistema de limpieza automático, es aconsejable realizar, periódicamente, limpiezas completas del sensor. De este modo, se evita que la óptica del sensor quede sucia.

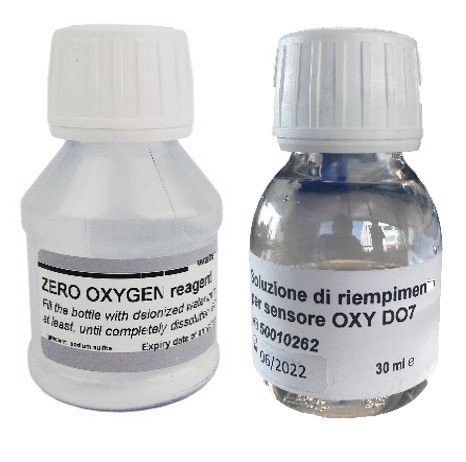

Del mismo modo que con otros parámetros, se deben realizar calibraciones para evitar desviaciones en las medidas con el paso del tiempo al menos en dos puntos:

-Aire.

-Patrón no contaminado del 0%.

En el caso de los sensores amperométricos, es imprescindible revisar también el nivel de electrolito y el estado de la membrana. Para los sensores ópticos, se ha de mirar el estado de la óptica, y cambiar la membrana en caso de deterioro.

4. Revisión del estado del cable

Es importante que el cable del sensor esté en las mejores condiciones posibles para evitar falsas medidas, interferencias o bien el no envío de la señal al controlador o sistema de gestión (PLC/SCADA). Un cable en buen estado es parte esencial en el sistema de medida, de ahí la utilización de porta sondas que protejan los puntos delicados del cable (conexión con la sonda, tensión del cable en la instalación, etc.).

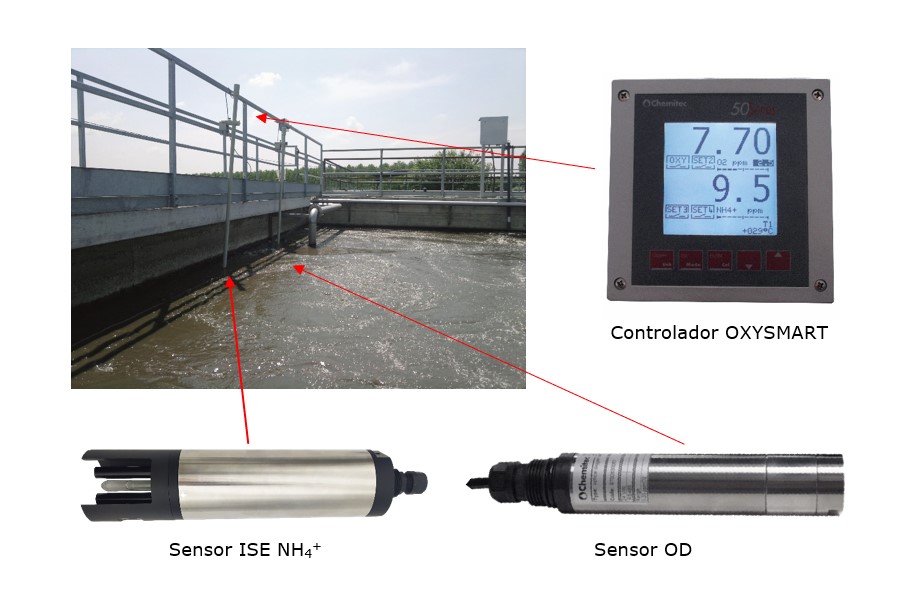

Sistema de optimización OXYSMART

Los valores adecuados de oxígeno disuelto (OD), van en función del punto de medida y de las necesidades de cada planta. En general, una concentración de entre 1 y 2 ppm de OD es adecuada para la mayoría de los puntos de medición. Sin embargo, hay aplicaciones en las que una presencia de oxígeno disuelto más ajustada es beneficiosa, como por ejemplo en la reducción de fangos y en la eliminación de olores.

Labprocess dispone de un sistema de optimización OXYSMART que controla la carga entrante en una planta de tratamiento de aguas urbanas, controlando la concentración de nitrógeno amoniacal.

Mediante un algoritmo cargado en nuestro controlador de la Serie 50, se transforma esta unidad de control en un sistema capaz de gestionar compresores, inversores y mezcladores, para optimizar el proceso y adaptarlo a las variaciones de carga de la planta.

El punto de consigna del oxígeno disuelto (OD) varía de forma continua de acuerdo con la carga detectada por el sensor de ion selectivo (ISE) de Amonio (NH4+). La sonda de oxígeno óptico es la responsable de supervisar el sistema.

LabProcess apuesta por la automatización de las mediciones y los controles

Gracias a la experiencia de más de 20 años en la electroquímica y la medición y el control en tratamientos de agua, en LabProcess apostamos desde el principio por la automatización, aportándote soluciones novedosas y personalizadas. Ofrecemos una amplia gama de equipos que, día a día, actualizamos para ofrecer nuevas tecnologías que optimicen y os faciliten los procesos de control en las plantas de tratamiento de agua, minimizando también los efectos medioambientales causados por sustancias presentes en estos procesos.